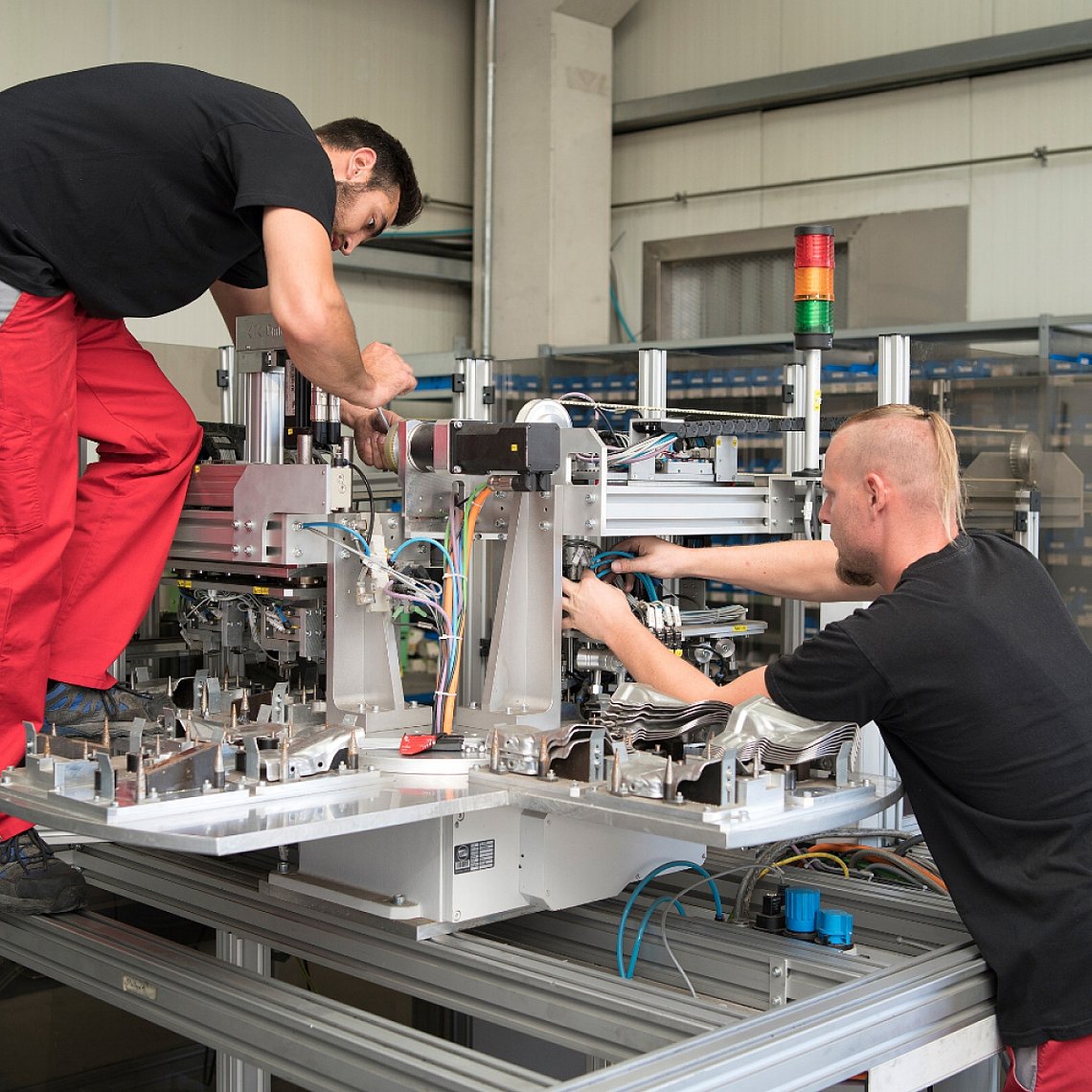

Die Aufgabe ist spannend und anspruchsvoll zugleich: Das Kerngeschäft der Schiepek Maschinen- und Werkzeugbau GmbH ist die Entwicklung und Produktion von Maschinen und Werkzeugen für technisch anspruchsvolle Produkte aus der Automobilindustrie, der Elektro- und Medizintechnik, dem Maschinenbau oder der Konsumgüterindustrie. Die zweite Geschäftssäule ist die Fertigung von Präzisionsteilen in Klein- und Großserie für die Automobilindustrie – als verlängerte Werkbank oder im Rahmen eines individuellen Outsourcings auf speziell angefertigten Sondermaschinen. Die Anforderungen an ein ERP-System sind entsprechend hoch.

ERP-Standard für ein ungleiches Paar

Die Kombination der beiden Geschäftsbereiche stellte die Verantwortlichen zunehmend vor große Herausforderungen – nicht zuletzt, weil sich Auftrags- und Serienfertigung in ihren Mechanismen, Regeln oder Lieferantenbeziehungen stark voneinander unterscheiden. "Wir hatten lediglich ein Rechnungstool im Einsatz und arbeiteten im Auftragsmanagement mit komplexen Excel-Listen. Für den Automotive-Bereich war ein selbst programmiertes Supply-Chain-Management-System (SCM) im Einsatz", erinnert sich Martin Schiepek, Geschäftsführer und Sohn des Unternehmensgründers Manfred Schiepek.

Das bedeutete einen enormen, manuellen Aufwand, der gleichzeitig ein erhöhtes Fehlerrisiko birgt. "Gerade im Automotive-Bereich haben uns die täglichen Lieferabrufe regelmäßig an unsere Grenzen gebracht, die wir auch diese händisch in unsere eigene Lösung übertragen mussten. Es war einfach Zeit für ein leistungsstarkes ERP-System", so Schiepek und fügt hinzu:

Für PSIpenta gab es im Grunde keine Alternative, denn in der Kombination von Auftrags- und Serienfertigung konnte funktionell kein anderer Wettbewerber mithalten.

Produktionssoftware aus einer Hand

"Zudem konnten wir auch gleich die Betriebsdatenerfassung (BDE) beauftragen und bekommen perspektivisch weitere MES-Komponenten aus einer Hand", blickt der Geschäftsführer zurück. Der Maschinen- und Werkzeugbau legt heute mit Hilfe des Systems seine Produktionsaufträge an und geht dann in die Grob- und Feinplanung inklusive einer Auslastungsplanung. Anschließend wird der passende Arbeitsplan erstellt. Besonders hilfreich sind hierbei die hinterlegten, standardisierten Abläufe. Über die angeschlossene BDE melden die Mitarbeiter Zeiten zurück oder bessern Fehlbuchungen aus. Zudem können sie hierüber auch mehrere Aufträge gleichzeitig bearbeiten.

Von besonderem Wert ist vor allem die durchgängige Transparenz über die Auftragsstände: "Wir wissen heute genau, wo welches Teil ist. Das ist ein enormer Gewinn für die Planung", so Schiepek.

Das Supply-Chain-Management ist das zentrale Modul des Automotive-Bereichs und bildet inzwischen Serienabrufe der Kunden sauber ab. Das System liest die Abrufe über die VDA-Schnittstelle ein, legt die Fertigungsaufträge automatisch an und erstellt die passenden Arbeitspläne und Stücklisten. Auch mögliche Abrufänderungen zeigt das System sofort an. "Gerade Änderungen konnten wir zuvor nur mit großem Aufwand identifizieren. Ebenso problematisch waren dann die notwendigen Anpassungen in der Produktion", beschreibt Schiepek. Die erfolgen heute im Grunde auf Knopfdruck.

Oberflächen flexibel und individuell gestalten

In Bezug auf die Optionen zur individuellen oder rollenspezifischen Oberflächengestaltung stand man bei Schiepek zunächst skeptisch gegenüber. Diese Konfigurationsmöglichkeiten stehen ab der Version 9 mit PSI-Click-Design zur Verfügung. Hiermit klicken sich Anwender im wahrsten Sinne des Wortes ihre Benutzeroberflächen in Abhängigkeit von ihren Aufgabenstellungen und Vorlieben selbst zusammen. "Tatsächlich wird diese Funktion inzwischen intensiv genutzt. Manch ein Mitarbeiter arbeitet z. B. nur noch mit zwei Spalten und blendet alle weiteren nur bei Bedarf ein. Auch Farben oder die Position einzelner Masken dürfen die Mitarbeiter individuell gestalten und anordnen", berichtet Schiepek.

Der Effekt: Die User können sich auf ihre Aufgabenbereiche konzentrieren und laufen nicht Gefahr, in überfrachteten Oberflächen den Überblick zu verlieren. Das betrifft nicht nur die spezifischen Aufgabenbereiche, sondern sogar Vorlieben hinsichtlich der Farbgebung oder Positionierung der relevanten Eingabemasken. Auf diese Weise ermöglichen die individuell angepassten Oberflächen ein schnelleres und damit effizienteres Arbeiten.

Liefertermintreue durch Transparenz

Die Vorteile der Branchenlösung liegen nicht nur in den vorgegebenen, branchenrelevanten Strukturen, sondern vor allem in der unternehmensübergreifenden Transparenz über alle Daten. Die hat nicht zuletzt spürbare Effekte auf die Liefertermintreue. So kam es im Bereich Automotive seit der Einführung zu keinen Lieferverzügen mehr. Die entstandene Planungssicherheit gestattet Schiepek schließlich weitere Ausbaupläne: Die Anbindung der Personalzeitverwaltung für 120 User, die Integration des Leitstands und nicht zuletzt die Verzahnung mit der Konstruktionswelt.