Case Study GHH Fahrzeuge steigert mit PSIpenta Daten- und Prozessqualität

Mit der ERP- und MES-Lösung bildet GHH wachsende Stücklisten und Datenerfassung zeitgleich zum physischen Prozess ab.

Als klassischer Assembly-Betrieb muss GHH Fahrzeuge Daten von enormer Dimension verwalten und orchestrieren. Oftmals ist das Unternehmen darauf angewiesen, Produktion und Montage zu starten, während in der Entwicklung noch an Stellschrauben gedreht wird. Durch die Einführung des Branchenstandards PSIpenta/ERP und MES samt Industrial Apps hat das Unternehmen die Daten- und Prozessqualität massiv gesteigert und profitiert von einer hohen Aussagefähigkeit ebenso wie von der hohen Akzeptanz aller Anwender.

Über den Kunden

Seit über 50 Jahren entwickelt und fertigt die GHH Fahrzeuge GmbH (GHH) Sonderfahrzeuge für den untertägigen Berg- und Tunnelbau – für Auftraggeber aus der ganzen Welt. Die Fahrlader, Muldenkipper und Berauber sind bis zu 60 Tonnen schwer, 24/7 im Einsatz und werden jeweils exakt an die spezifischen Anforderungen des Bergwerks angepasst.

Herausforderungen des Projekts

90.000 aktive Artikel, 40.000 Stücklisten und Fahrzeuge mit bis zu 3.500 Stücklistenpositionen: GHH verarbeitet täglich riesige Datenmenge. Zudem ist für den Sondermaschinenbauer angesichts von Lieferzeiten der Fahrzeuge von bis zu 14 Monaten das Vorsteuern von zentralen Komponenten essenziell. Für GHH zählen vor allem Motoren, Achsen oder Getriebe dazu, aber auch Stahlteile und einige Ventile.

Zeitversetzte Datenerfassung

Am Ende dieser Kette müssen alle benötigten Teile für ein Fahrzeug sauber gepackt am Montageplatz stehen. Das gelingt nur, wenn Informationen sauber durchgebucht werden. Doch sowohl bei der Warenannahme als auch im Lager gab es im Zusammenspiel mit der Produktion noch viele Papierformulare und daraus resultierende Verzögerungen und Ungenauigkeiten im System. Ähnliches galt für den Versand. So wurden bspw. Lieferscheine händisch ausgefüllt und gesammelt und erst nach einiger Zeit an den Lagerinnendienst übergeben. Informationen wurden folglich erst mit zeitlichem Versatz ins System gebucht. Dabei barg gerade die manuelle Übertragung von Fertigungsnummern oder Warenannahmebelegen ein hohes Eingabefehlerpotenzial. Manchmal waren es Zahlendreher, oftmals war die Schrift verschmiert oder nicht lesbar.

Ziele von GHH

GHH suchte ein neues ERP-System, mit dem es seine vielschichten Planungs- und Produktionsdaten eines Sondermaschinenbauers effizient erfassen und die Datenqualität deutlich erhöhen kann – und zwar möglichst nah am Systemstandard. Manuelle und papierbasierte Prozesse sollten zudem durch eine einfache, digitale und vor allem zeitgenaue Datenerfassung abgelöst werden.

Die wichtigsten Ziele

- Verbesserung der Datenerfassung

- Erhöhung der Datenqualität

- Beschleunigung von Unternehmensprozessen

Lösungsansatz

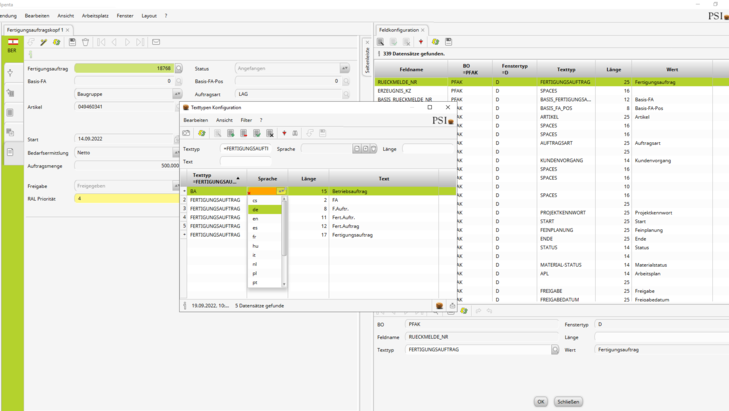

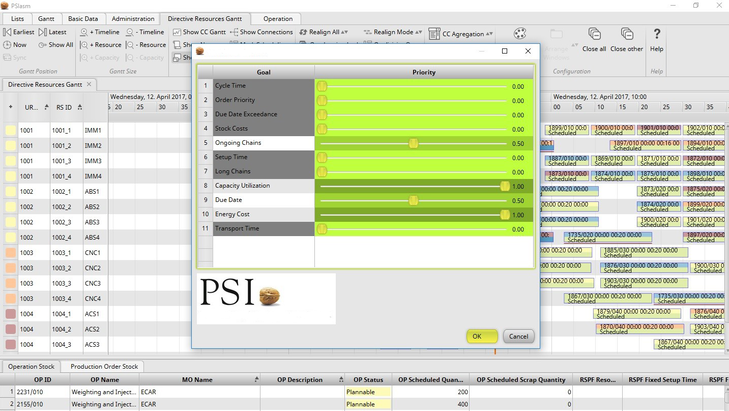

Als Branchenlösung deckt PSIpenta/ERP und MES zahlreiche Prozesse von GHH bereits im Standard ab – u. a. wachsende Stücklisten für das Vorsteuern von Komponenten. Integrierte, auf Scannern laufende Apps sollen für die einfache und zeitgenaue Datenerfassung im Lager, in der Warenannahme und im Versand zum Einsatz kommen. Zudem folgte GHH der Empfehlung des PSI-Projektteams, ein Produktions- bzw. Zwischenlager als weitere Auskunftsebene zu etablieren.

Umsetzung

Sämtliche Operationen in den Apps, die prinzipiell alle Standardoperationen aus dem PSIpenta/ERP-Client aufnehmen können, wurden konsequente an den jeweiligen Arbeitsabläufen ausgerichtet und die Dialoge entsprechend miniminiert. Von allen Anwendern werden nur Informationen aus Prozessen gefordert, mit denen sie sich auskennen. Die Lageristen scannen bspw. alle Wareneingänge und erfassen Lagerbewegungen und Materialausbuchungen inklusive Plausibilitätsprüfung und ohne Zeitversatz direkt im System. Eingabefehler sind nahezu ausgeschlossen.

Ein weiteres wichtiges Puzzleteil auf dem Weg zu hoher Datentransparenz ist das neu eingeführte Produktionslager samt laufwegoptimierter Liste. Früher haben die Lageristen für die Produktion entnommenes Material einfach ausgebucht. Für die Werker war dann weder ersichtlich, welches Material bereits am Arbeitsplatz sein müsste, noch wo dieses liegt. Zudem buchte die Fertigung nicht verbautes Material erst nach Fertigstellung eines Fahrzeugs wieder ins System ein.

Der Systematik von PSIpenta folgend, holen die Lageristen das Material heute anhand der Stücklisten laufwegeoptimiert aus dem Lager, buchen die Bauteile in das neue Produktionslager und drucken unmittelbar QR-Codes. Hierdurch kann jedes Bauteil einem Fertigungsauftrag auch physisch zugeordnet werden. Die endgültige Ausbuchung nehmen dann die Fertigungsmitarbeiter vor. Mit dem Produktionslager verfügt GHH über eine zusätzliche Auskunftsebene und kann z. B. bei dringenden Ersatzteilanfragen von Kunden notfalls auch auf diese Bestände zurückgreifen.

Ergebnis

Hohe Identifikation durch Nähe zum ERP-System - Von drei wesentlichen Vorteilen profitiert GHH ganz besonders: Erstens hat sich die Datenqualität massiv erhöht. Zweitens stehen deutlich mehr Informationen zur Verfügung, die u. a. eine Nachbetrachtung und Verbesserung der Stücklistenqualität ermöglichen. Und drittens sind deutlich mehr Personen ins ERP-System eingebunden.

- massiv erhöhte DATENQUALITÄT

- signifikant verbesserte AUSKUNFTSFÄHIGKEIT

- deutlich gesteigerte ANWENDERAKZEPTANZ

Damit steigt einerseits ihre Verantwortung, Daten sauber ins System zu übertragen, aber gleichzeitig auch ihr Verständnis dafür, dass und wie sie konkret zum Informationsgehalt beitragen. Die stärkere Identifikation mit dem neuen ERP-System spiegelt sich nicht zuletzt auch in der hohen Zufriedenheit wider.

Indem wir die Apps und ihre Funktionen reduziert haben, haben wir vielen Kollegen die Angst vor dem Umgang mit dem ERP-System genommen. Von ihnen werden nur Informationen aus Prozessen gefordert, mit denen sie sich richtig gut auskennen.

Fazit

Als Sonderfahrzeugbauer kann GHH zahlreiche Branchenprozesse in PSIpenta/ERP und MES im Standard abbilden. Nicht zuletzt aufgrund der guten Erfahrung mit der Schaffung des Produktionslagers plant das Unternehmen bereits die weitere Annäherung an den Standard und somit an Prozesse, in denen viel Know-how und Erfahrung steckt. Dank der Integration und prozessorientierten Ausgestaltung der PSIpenta/Industrial Apps hat GHH auch kleinste digitale Lücken in der Datenerfassung geschlossen und profitiert schon wenige Monate nach Einführung des neuen Systems von einer hohen Datenqualität und -transparenz sowie von einer hohen Mitarbeiterzufriedenheit.