Im Zeitalter von Industrie 4.0 stößt die traditionelle ANSI/ISA-95-Automatisierungspyramide in der Stahlproduktion an ihre Grenzen. PSI Metals' PSIbus, ein dienstleistungsorientiertes Ökosystem, bricht diese traditionelle Pyramide auf und erleichtert so die schichtenübergreifende Kommunikation, verbessert die Reaktionsfähigkeit auf unerwartete Ereignisse und erhöht die Datenverfügbarkeit.

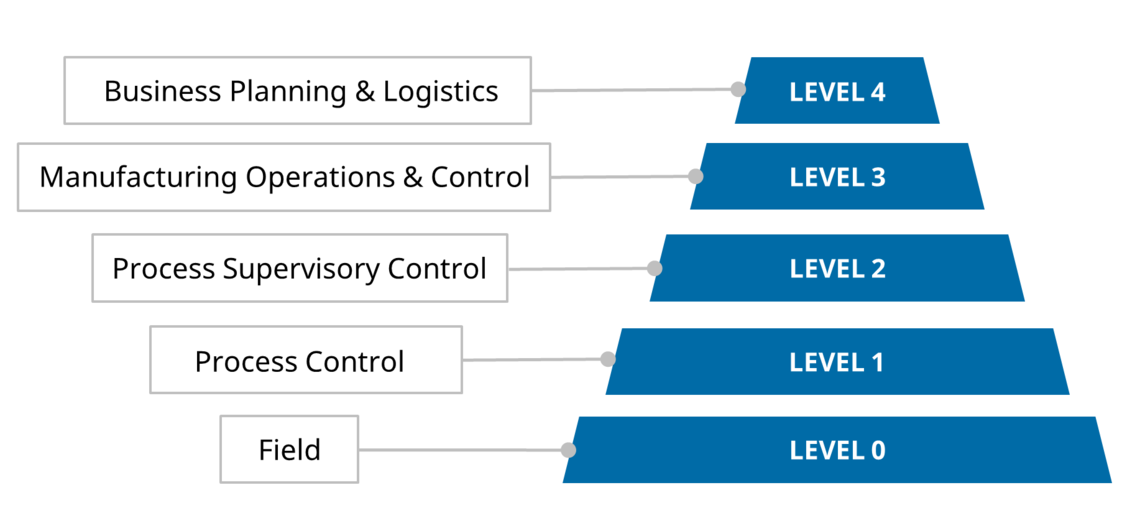

Internationale Automatisierungsnormen wie ANSI/ISA-95 gliedern die Stahlproduktion hierarchisch in mehrere Ebenen: von der Prozesssteuerung (Ebene 1) über die Prozessautomatisierung (Ebene 2) und die Fertigungsausführung (Ebene 3) bis hin zur Unternehmensführung (Ebene 4). Diese Automatisierungspyramide wurde von den meisten Stahlherstellern weltweit akzeptiert und umgesetzt. Solange die Geschäftsprozesse in einer Ebene bleiben, arbeiten die entsprechenden IT-Anwendungen angemessen und effizient.

Die steigende Nachfrage nach schichtenübergreifenden Geschäftsprozessen und Funktionalitäten (z.B. Big Data Analytics, Machine Learning, IoT und Sensors Everywhere) stellt diesen schichtweisen Ansatz stark in Frage. Oftmals stoßen diese schichtübergreifenden Geschäftsprozesse auf künstliche Schichtgrenzen als Hindernisse. Diese Hindernisse wiederum führen zu Problemen wie dem Mangel an erforderlichen Daten aufgrund der Schichtabstraktion, der mangelnden Flexibilität bei der schnellen Anpassung von Änderungen zwischen Schichten und zu Leistungsproblemen, die durch nicht erforderliche Transformationen über mehrere Schichten hinweg verursacht werden.

Die Buchung eines Fluges und die Reservierung eines Sitzplatzes ist ein perfektes Beispiel für diese mehrschichtige Funktionswelt. Während des Buchungsprozesses werden viele Dienste in Anspruch genommen, wobei wir erwarten, dass sie Teil eines nahtlosen Geschäftsprozesses sind, bei dem alle beteiligten Ebenen unsichtbar bleiben. Dieselben schichtenübergreifenden Erwartungen sind auch für die nächste Generation von Produktionsmanagementlösungen für die Stahlindustrie erforderlich.

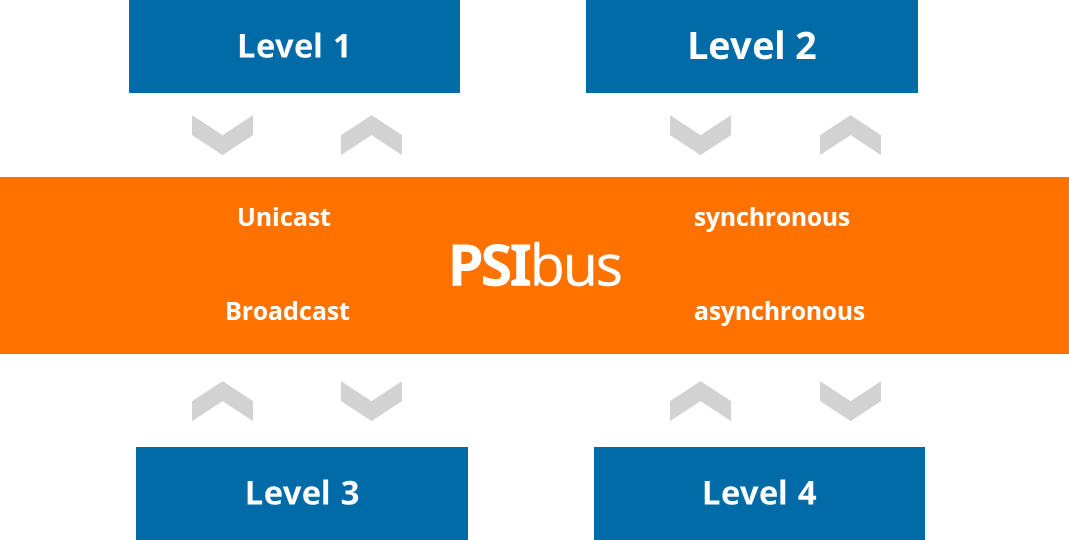

Dieses serviceorientierte Ökosystem basiert auf einem gemeinsamen und einheitlichen Kommunikationsprotokoll, das die gesamte Servicekommunikation zentralisiert. PSI Metals hat vor einiger Zeit den PSIbus und seine Erweiterungen zum Metals Enterprise Service Bus eingeführt. Dabei handelt es sich um eine einsatzbereite Software-Infrastruktur, die es ermöglicht, Services im Rahmen eines Workflows miteinander zu verknüpfen.

Erhöhte Reaktionsfähigkeit auf unerwartete Ereignisse in der Stahlproduktion

Diese schichtenübergreifenden Workflows ermöglichen es den Benutzern, bei Bedarf direkt einen Dienst einer anderen Schicht auszulösen. So könnte beispielsweise die Information der Ebene 2 über eine aktuelle Produktionsabweichung an der Gießanlage direkt eine reaktive Schneidplanoptimierung auslösen, um den Zuschnitt einer Bramme mit bestimmten Merkmalen unter Berücksichtigung des Auftragsbestandes anzupassen. Dank dieses reaktiven Dienstes werden die Brammen in der richtigen Länge geschnitten und bleiben den bestehenden Aufträgen am Ausgang der Gießanlage zugeordnet, auch wenn die Produktion vom Plan abweicht.

Ein weiteres Beispiel ist die Kombination der Überwachung des Zustands der Besäumungsmesser mit einem reaktiven Planungsdienst, um nur Materialien zu verarbeiten, die nicht besäumt werden müssen. Zum Beispiel für den Fall, dass die Messer nicht ausreichend geschärft sind.

Diese Beispiele zeigen, dass serviceorientierte, schichtenübergreifende Workflows die Reaktionsfähigkeit der Anwender auf unerwartete Ereignisse erhöhen. Dies verbessert den Produktionsdurchsatz erheblich und reduziert indirekt den Energieverbrauch.

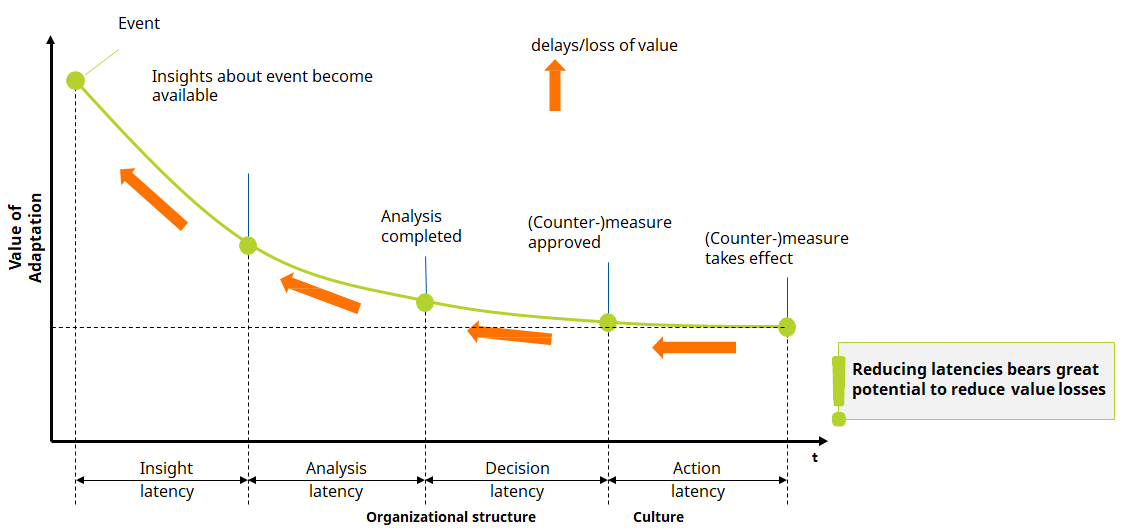

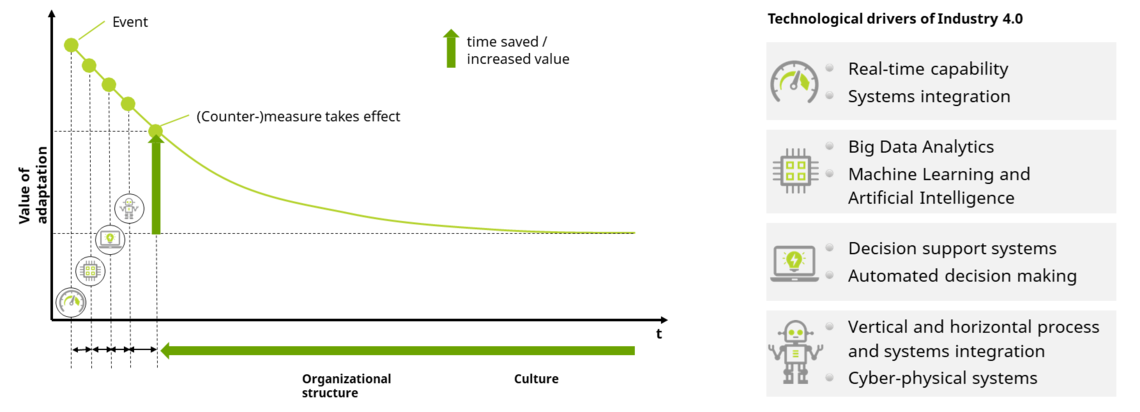

Dieses kollaborative und dienstleistungsorientierte Ökosystem ermöglicht es den Nutzern auch, die Reaktionszeit auf unerwartete Ereignisse zu verkürzen. Wie in Abbildung 3 und Abbildung 4 dargestellt, können alle Reaktionsphasen auf ein Ereignis durch die Digitalisierung verbessert werden:

- Nähere Einblicke durch Systemintegration

- Umfangreiche Analyse durch Big Data Analytics und maschinelles Lernen

- Bessere Entscheidungen, einerseits durch die Unterstützung der Anwender mit Decision Support Systems und andererseits durch die Automatisierung der Entscheidungsfindung

- Optimierte Aktionen, die über System- und sogar Organisationsgrenzen hinweg ausgelöst werden können

Zugängliche Daten, wo immer sie bei der Stahlproduktion wertvoll sind

Diese schichtenübergreifenden Workflows ermöglichen es den Benutzern auch, Informationen aus einer Schicht mit Funktionen aus einer anderen Schicht zu kombinieren. In dieser Architektur werden die Daten, die von einer Komponente A in einer Schicht zu einer Komponente B in einer anderen Schicht gesendet werden, vollständig angereichert. Dabei werden die Daten nicht durch eine mögliche Abbildung, Abstraktion und Transformation einer anderen Komponente C verfälscht, die in einer Automatisierungspyramide auf Ebene 3 übertragen worden wäre.

Beispielsweise ist die oben erwähnte reaktive Schneidplanoptimierung nur möglich, wenn die tatsächlichen Produktionsdaten von der Ebene 2 an den reaktiven Dienst gesendet werden. Ein anderes Beispiel: Ein maschinelles Lernmodell zur Vorhersage von Materialfehlern pro Produktionsroute könnte verwendet werden, um die Auswahl der optimalen Produktionsroute während der Planung zu verbessern. Ein solcher Level-3-Algorithmus müsste jedoch Zugriff auf einige Rohdaten aus Level 2 haben (z. B. Temperatur- und Materialmessungen).

Steuerung von Workflow und Orchestrierung der Stahlproduktion

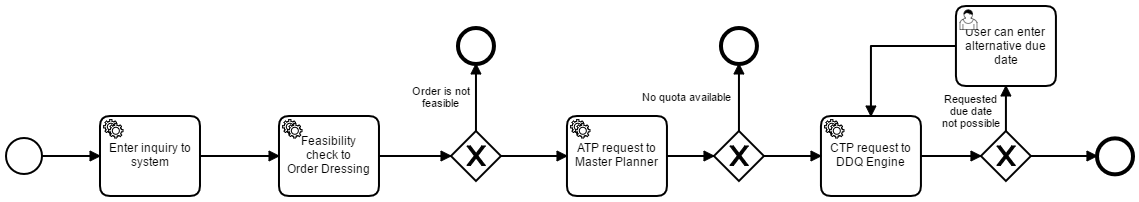

Alle diese Services müssen in Workflows organisiert werden. Der Anwender von PSImetals 4.0 nutzt das PSImetals Workflow Management, um die Interaktion mit den Services auf seine spezifischen Bedürfnisse zuzuschneiden und seine Lösung einfach an Änderungen in der Produktion anzupassen. Es orchestriert alle Service-Interaktionen über PSIbus-Ereignisse und ermöglicht die Überwachung und Steuerung des Workflow-Status (z.B. Start und Stopp). Es ermöglicht dem Anwender auch die einfache Integration von Diensten von Drittanbietern. Darüber hinaus erfordert die Workflow-Konfiguration keine Codierung, sodass Fachexperten die Workflows nach ihren Bedürfnissen konfigurieren können.

Stahlproduktionsplanung 4.0 für den Benutzer 4.0

Wie bereits beschrieben, wird eine wesentliche Verbesserung des Planungsprozesses darin bestehen, dass die Benutzer Geschäftsprozesse über Dienste aus verschiedenen Bereichen und Ebenen konfigurieren können. Diese konfigurierten Workflows werden den Umständen entsprechend angepasst. Änderungen in einer Planungsebene werden auf der Grundlage eines konfigurierten Service-Workflows automatisch in den anderen Ebenen berücksichtigt.

Workflows werden auch einige Anforderungen im Bereich der autonomen und adaptiven Planung unterstützen. Einige Überwachungsdienste werden in der Lage sein, Konfigurationsänderungen oder Planungsanpassungen auszulösen.

In Zukunft werden Benutzer 4.0 mehr Zeit für strategische Aufgaben aufwenden und damit sich wiederholende Aufgaben vermeiden. Auch Modelle des maschinellen Lernens, die auf der Grundlage früherer Expertenentscheidungen Empfehlungen abgeben, werden in die Arbeitsabläufe integriert. Dies wird allen Nutzern helfen, zu jeder Tages- und Nachtzeit schnelle Entscheidungen zu treffen, insbesondere in Abwesenheit des jeweiligen Experten.

Zudem werden Benutzer 4.0 Abweichungen analysieren und somit nachvollziehen können, wenn ein Plan nicht wie vorgesehen ausgeführt wurde. Im Anschluss können Einschränkungen angepasst werden, um sicherzustellen, dass der Plan in Zukunft richtig ausgeführt wird. Vor diesem Hintergrund wird die Datenanalyse zukünftig eine große Rolle spielen.