Die Anforderungen an Logistikunternehmen steigen kontinuierlich. Kunden erwarten kurze Lieferzeiten und hohe Transparenz, Märkte sind von schwankender Nachfrage geprägt, gleichzeitig nehmen Automatisierungsgrad und Komplexität der Lagerstrukturen zu. Hinzu kommen wirtschaftlicher Druck und der anhaltende Mangel an qualifiziertem Personal. In diesem Spannungsfeld wird deutlich: Effizienz lässt sich nicht mehr allein durch punktuelle Optimierungen erreichen, sondern erfordert eine durchgängige digitale Steuerung aller Prozesse.

In vielen Unternehmen herrscht oft noch das Missverständnis, dass digitale Transformation lediglich die Einführung neuer Technologien bedeutet. Tatsächlich geht es aber vielmehr darum, bestehende Prozesse grundlegend zu hinterfragen, zu vereinfachen, zu vernetzen und zu automatisieren. In der Intralogistik nimmt das Warehouse Management System dabei eine Schlüsselrolle ein. Als zentrales IT-System zur Koordination, Steuerung und Optimierung sämtlicher Lagerprozesse bildet es das digitale Rückgrat moderner Logistikinfrastrukturen.

Technologische Entwicklungen, sei es im Bereich Robotik oder künstliche Intelligenz, verändern die Anforderungen an WMS-Lösungen grundlegend. Moderne Systeme sind heute weit mehr als reine Verwaltungstools: Sie verarbeiten Echtzeitdaten aus verschiedenen Quellen, integrieren sich nahtlos mit automatisierten Subsystemen und ermöglichen eine intelligente, flexible Steuerung komplexer Prozessketten.

Damit einher gehen neue Anforderungen an WMS-Plattformen: Sie müssen skalierbar, cloud-fähig und einfach in bestehende Systemlandschaften integrierbar sein. Denn nur wenn alle Lager-, IT- und Automatisierungskomponenten auf einer gemeinsamen, datengestützten Basis operieren, kann digitale Transformation in der Intralogistik gelingen.

Ohne Daten keine Bewegung: 3 Beispiele, wie das WMS Automatisierung ermöglicht:

- FTS- und Robotiksteuerung: Fahrerlose Transportsysteme (FTS) und mobile Roboter erhalten ihre Fahr- und Förderaufträge präzise, priorisiert und in Echtzeit direkt vom WMS.

- Dynamische Prozesslogik: Das WMS bildet alle Lagerprozesse digital ab, steuert Nachschub, Umlagerung und Kommissionierung automatisiert und regelbasiert.

- Testautomatisierung: Änderungen an Prozessen werden mithilfe automatisierter Tests vorab simuliert – ohne Eingriff in den Livebetrieb.

Automatisierung benötigt Daten – und die liefert das WMS

Die zunehmende Automatisierung in der Intralogistik verändert Lagerprozesse grundlegend: Fahrerlose Transportsysteme (FTS), Shuttle-Systeme und Robotik übernehmen immer mehr Aufgaben. Doch ihr Potenzial entfalten sie nur dann voll, wenn ihnen in jeder Sekunde die richtigen Daten zur Verfügung stehen. Entscheidend ist, dass alle Systeme nicht nur technisch, sondern auch über eine zentrale Datenquelle logisch miteinander vernetzt sind.

Ein modernes WMS bildet sämtliche Prozessschritte digital ab, definiert Steuerlogiken für automatisierte Abläufe und sorgt durch Echtzeitkommunikation dafür, dass FTS, Roboter und Fördertechnik exakt wissen, was wann zu tun ist. Es taktet die Abläufe, priorisiert Aufträge, steuert Transportwege und synchronisiert die beteiligten Systeme entlang des gesamten Materialflusses. Je mehr Prozesse automatisiert werden, desto größer wird die benötigte Datenmenge. In Data Lakes, also zentrale Speicherorte, die eine Vielzahl an Rohdaten im Originalformat speichern, laufen Informationen aus unterschiedlichsten Quellen zusammen.

Als digitales Herzstück des Lagers koordiniert das WMS nicht nur sämtliche operative Abläufe, sondern stellt auch sicher, dass alle relevanten Prozessdaten in Echtzeit erzeugt, verarbeitet und an übergeordnete Systeme, wie den Data Lake, weitergegeben werden.

Nur wenn das WMS präzise Informationen zu Bewegungen, Beständen, Ressourcen oder Aufträgen bereitstellt, kann ein Data Lake als fundierte Basis für weiterführende Analysen, Simulationen und KI-gestützte Optimierung dienen. Das WMS ist damit nicht nur Ausführungssystem, sondern auch Datenlieferant und Integrationsplattform.

KI im WMS ist mehr als nur ein Trend

KI spielt in der Intralogistik eine immer wichtigere Rolle. Immer mehr Unternehmen erkennen das Potenzial und beginnen, gezielt in KI-Technologien zu investieren. Eine von PSI durchgeführte Studie unter Logistikentscheidern in Deutschland und Polen zeigt deutlich, dass der Handlungsdruck steigt: Bereits 15 Prozent der befragten Unternehmen setzen KI im Lager ein, weitere 41 Prozent planen eine Einführung innerhalb der kommenden drei Jahre.

der Unternehmen setzen KI im Lager bereits ein

der Unternehmen planen die Einführung von KI innerhalb von 3 Jahren

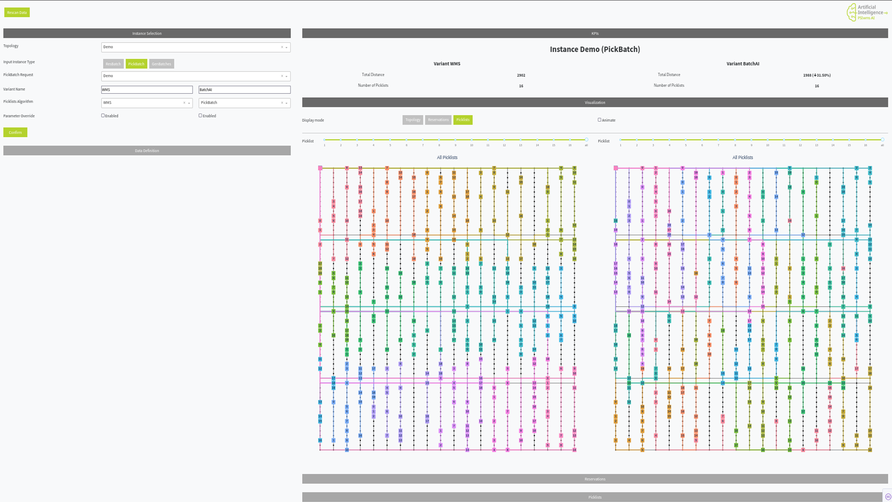

Mit PSIwms AI bietet PSI eine Lösung, bei der KI-Funktionalitäten direkt in das WMS integriert sind. Anders als externe KI-Tools, die erst nachgelagert auf Daten zugreifen, ist PSIwms AI direkt in das Warehouse Management System eingebettet und kann so direkt mit den Echtzeitdaten arbeiten, die im laufenden Lagerbetrieb entstehen. Das sorgt nicht nur für eine konsistente Datenbasis, sondern ermöglicht vor allem eine automatisierte Entscheidungsunterstützung innerhalb der laufenden Prozesse.

Interessiert? Hier finden Sie weitere Informationen zum Anwendungsfall Vorteile der Künstlichen Intelligenz in der Logistik.

Fehler vermeiden, bevor sie entstehen: Automatisiertes Testen

In einer dynamischen Lagerumgebung sind Prozessanpassungen, neue Anforderungen oder Systemerweiterungen längst keine Ausnahme mehr, sondern die Regel. Ob Integration eines neuen Mandanten, Erschließung zusätzlicher Lagerbereiche oder Anbindung von Automatisierungstechnologien: Jede Veränderung bringt komplexe Abhängigkeiten im System mit sich. Genau hier setzt das automatisierte Testen im WMS an und dient als Innovationsbeschleuniger und Absicherung zugleich.

Moderne WMS-Lösungen wie PSIwms bieten integrierte Testframeworks, mit denen sich neue Konfigurationen und Prozesslogiken vollständig automatisiert überprüfen lassen, ohne den laufenden Betrieb zu beeinflussen. Änderungen werden nicht mehr manuell geprüft oder mit Testdaten im Live-System durchgespielt, sondern in einer isolierten Umgebung reproduzierbar simuliert. Das sorgt für deutlich mehr Sicherheit, reduziert Fehlerquellen und verhindert unerwartete Störungen im Tagesgeschäft.

Ausführlicher? Hier geht es ins Detail: Mehr Routine, weniger Risiko: Automatisiertes Testen im Lager.

Fazit: Wettbewerbsfähigkeit beginnt im WMS

Die digitale Transformation der Intralogistik steht und fällt mit dem WMS. Nur wenn eine moderne, datengetriebene Basis vorhanden ist, können Schlüsseltechnologien wie Künstliche Intelligenz und Automatisierung ihren vollen Mehrwert entfalten.

Entscheider sind daher gut beraten, bei der Auswahl und Weiterentwicklung ihrer WMS-Lösung auf skalierbare, flexibel konfigurierbare Systeme zu setzen, die nicht nur operative Stabilität bieten, sondern auch zukunftsgerichtete Funktionen wie automatisiertes Testen und KI nativ integrieren. Die Studienlage und der Blick in den Markt zeigen deutlich: Viele Unternehmen sind hier bereits einen Schritt weiter und verschaffen sich durch den gezielten Einsatz datengetriebener Technologien messbare Wettbewerbsvorteile. Wer jetzt investiert, sichert sich nicht nur operative Effizienz, sondern auch die nötige Agilität für das Lager von morgen.

Treffen Sie uns auf der LogiMAT 2026: Live-Demos für Ihre Intralogistik

Wir laden Sie herzlich ein: Besuchen Sie uns vom 24. bis 26. März auf der LogiMAT 2026 in Stuttgart. Unter dem Motto „Passion for Details“ präsentieren wir Ihnen unser innovatives Lösungsportfolio. Erleben Sie live, wie unsere Software Ihre Prozesse optimiert und tauschen Sie sich direkt mit unseren Experten aus.